Bei verschiedenen Applikationen im Fahrzeug- und Maschinenbau lassen sich Achsen bearbeiten, so beispielsweise sicherheitsrelevante Großbauteile, wie etwa Radsatzwellen von Schienenfahrzeugen, Achsträger von Nutzfahrzeugen oder Getriebewellen. Sie müssen trotz ihrer Größe, hohen Gewichts und mitunter schwierig zu zerspanender Werkstoffe wirtschaftlich äußerst präzise in engen Toleranzfeldern produziert werden.

So hat man zum Beispiel zur Bearbeitung von sicherheitsrelevanten Großbauteilen in verschiedenen Einsatzgebieten ihr horizontale Fahrständerzentren im Produktportfolio. Sie können durch ihre Ständerbauweise, Mehrspindelkonzepte sowie flexiblen Arbeitstischen optimal an die jeweiligen Kundenanforderungen in der Bauteilbearbeitung angepasst werden.

Ständerbauweise, Mehrspindelkonzepte sowie flexiblen Arbeitstischen

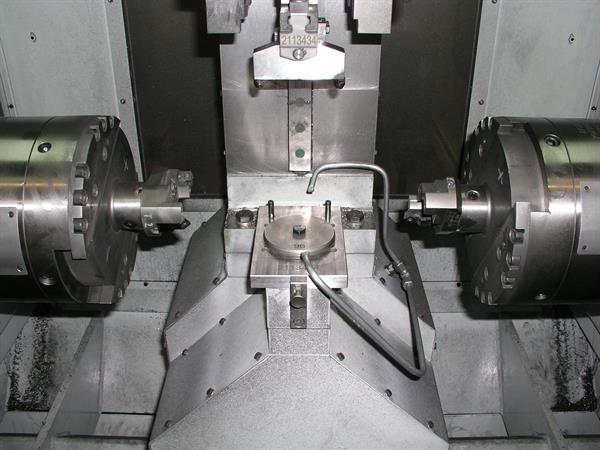

Die Endenbearbeitungs Maschinen-Lösung für Radsatzwellen im Schienenverkehr ist ein Werkzeugwechselkonzept in Verbindung mit einer optimalen Zerspanstrategie. So können beispielsweise beide Enden des Bauteils gleichzeitig mit unterschiedlichen Applikationen bearbeitet werden. Die Bohrungen mit Hinterschnitten, Fräsen von Gewinden, Plandrehen, umlaufende Bearbeitung. Zwei Bearbeitungseinheiten 3 -achsig geben dem Gesamtsystem die Stabilität und Robustheit und sind für alle Bewegungen in der X-/Y-/Z-Achse zuständig. Die Maschine wird per Kran in die zentrischen Spannstöcke beladen. Die hydraulische Spannvorrichtung mit variabler Spanndruckeinstellung und auswechselbaren Backen passt sich automatisch der Länge der Komponente an. Eine höhenverstellbare Hilfsauflage mit Wälzlagern unterstützt das optimale Ausrichten der zu bearbeitenden Komponente. Die Maschinengröße und Spannvorrichtung sind flexibel, dass auch andere Großbauteile wie etwa Extruderschnecken, Getriebewellen oder Fahrzeugachsen in Längen ab einen Meter bearbeitet werden können. Die automatische Spannstockverstellung wird über zwei getrennt angesteuerte Hydraulikzylinder geregelt. Da durch müssen die Mittenabstände nicht gleich sein. 43 KW-Spindeln mit 2-Gang-Schaltgetriebe sorgen für die Performance mit hohem Spanabtrag ohne Rattermarken. Unterstützt wird die Zerspanung durch ein von Werkzeug-Scheibenmagazin der Firma Miksch mit Doppelgreifer für HSK 100 Aufnahme je Spindel, zwei Pick-up-Magazinen für große und schwere Werkzeuge wie Winkelköpfe von Benz und Plandrehköpfe von Mapal. Im vorliegenden Beispiel steht je Spindel ein Winkelkopf zum Einbringen von Nuten am Umfang zur Verfügung, was Bearbeitungszeit erheblich reduziert. Dank der großen Werkzeugspeicherkapazität können etwa für jeden Wellentyp die passenden Werkzeuge vorgehalten werden. Zeitintensive Werkzeugumrüstungen werden so verhindert. Zusätzlich profitiert der Hersteller von den schnellen Werkzeugwechseln, die im Schnitt sieben Sekunden pro Bearbeitungseinheit, die getrennt von einander programmiert werden können, dauern. Großes Rationalisierungspotenzial stellt der elektronisch, automatisch einwechselbare Plandrehkopf in diese, Fall zur Herstellung konischer Bohrungen dar. Das in sich geschlossene Antriebsmodul stellt durch induktive Energie- und bidirektionale Datenübertragung eine vollwertige, in die übergeordnete Maschinensteuerung eingebundene NC-Achse, dar.

Plandrehkopf zeichnet sich durch kurze Reaktions- und der Reduktion von Durchlaufzeiten aus

Mit dem innovativen Plandrehkopf wird das Bearbeiten von Konturen, Hinterstichen, Rezessen und exzentrischen Bohrungen genauso möglich. Der geschlossene Regelkreise bietet Schneidenkompensation und ermöglicht die einfache Herstellung von variantenreichen Teilefamilien. Der Plandrehkopf zeichnet sich durch kurze Reaktions- und der Reduktion von Durchlaufzeiten aus. Dank einer Schnelllaufspindel ist eine haltbare, kostengünstige Bauteilkennzeichnung ebenfalls in einer Aufspannung möglich. Diese und weitere Funktionen bietet die eingesetzte Siemens 840 D Solutionline Steuerung, die mit Ihren genutzten 2 Kanälen auch den Ablauf von 2 völlig unabhängigen CNC-Programmen pro Bauteilseite bietet. Zur Qualitätskontrolle vor und nach dem Bearbeiten ist pro Spindel ein Funkmesstaster eingewechsel über das Werkzeugmagazin integriert. Durch die automatische Werkzeugdrehmomentüberwachung lassen sich Werkzeugverschleiß und Werkzeugbruch frühzeitig erkennen. Das garantiert Prozesssicherheit, besonders bei Schmiede- oder Gussteilen mit nicht konstantem Aufmaß.

Für Nähere Informationen oder ggf. einen Referenzbesuch sprechen Sie uns gerne an. Info