Schließkerne und Profilzylindergehäuse für Schließanlagen

Für Hersteller von Zylinderschlössern und Schließanlagen sind Rundtaktmaschinen seit Jahren ein bewährtes und wirtschaftliches Fertigungsverfahren.

Mit diesen Systemen lassen sich Schließanlagenkomponenten wie Schließkerne und Gehäuse schon ab Stückzahl 1 effizient produzieren. Unternehmen wie Wilka, BKS und CES setzen solche Maschinen seit Jahren erfolgreich in unmittelbarer Nähe unseres Firmensitzes in Velbert ein.

Für die Kupplungsfertigung hat beispielsweise die Firma Winkhaus aus Münster eine HW 25/12 als Ersatz für die Eubama S8.1 eingeführt und nutzt sie mit hoher Verfügbarkeit. Umbauten und Überholungen an Hydromat- oder RIS- Maschinen werden inzwischen von der Firma HME durchgeführt.

Türbänder und Scharniere aus Aluminiumprofilen

Die Fertigung von Türbändern und Scharnieren aus Aluminiumprofilen wird heute effizient mit Hydromat-Rundtaktmaschinen umgesetzt. Diese Systeme bieten hohe Produktivität und Flexibilität und sind speziell auf die Anforderungen der Bau- und Baubeschlagindustrie zugeschnitten. Mit der Möglichkeit, bis zu 6 Werkzeuge pro Station einzusetzen, stellen sie eine wirtschaftliche Alternative zur den flexibleren aber deutlich langsameren Fertigungsverfahren auf Drehautomaten oder Bearbeitungszentren (BAZ) dar.

Bei der unserem Kunden Dr. Hahn einer Baubeschlagfabrik am Niederrhein werden Aluminium-Türbänder direkt aus Profilstangen mit einer Fertigungsrate von bis zu vier Teilen pro Minute hergestellt. Das Turnkey-Projekt wurde in enger Zusammenarbeit mit dem Kunden realisiert, wobei die Rüstzeiten auf etwa eine Stunde optimiert wurden.

Hochpräzise Bearbeitung auch anspruchsvollster Materialien

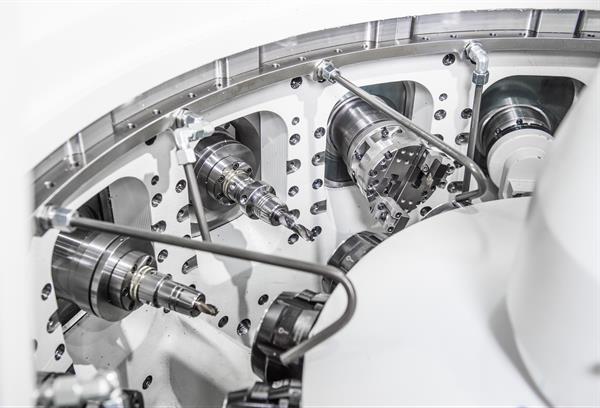

Kompromisslose Zerspanung auch von hochfesten Materialien in den Bereichen Drehen, Fräsen und Bohren zeichnet diese innovative High-End-Technologie aus. Mit 12 unabhängig angetriebenen Werkstückspindeln und bis zu 18 aufbaubaren X/Y/Z-Einheiten in horizontaler oder vertikaler Ausrichtung erfüllt das System selbst die anspruchsvollsten Anforderungen an die 6-Seiten-Bearbeitung komplexer Massenteile auf höchstem Qualitätsniveau.

Die Bearbeitung erfolgt wahlweise ab Stange oder Rohling. Bei der Fertigung aus Press- und Gussrohlingen werden die Werkstücke nicht nur geladen, sondern auch in ihrer Spannlage vermessen. Die Maschine erkennt Maßabweichungen automatisch und passt die nachfolgenden Bearbeitungsschritte entsprechend an, um höchste Präzision zu gewährleisten.

Die modulare Bauweise ermöglicht nahezu endlose Konfigurationsmöglichkeiten. Mit bis zu 18 einsetzbaren Bearbeitungsstationen auf einem einheitlichen 3-Achs-Grundmodul bietet das System maximale Flexiblität und Investitionssicherheit.

Erweiterte Prozessintegration

Die Kombination hauseigener Module wie Sägemodulen, Bohr-/Frässpindeln mit automatischem Werkzeugwechsel oder Kronenrevolvermodulen mit marktüblichen Werkzeugen (z.B. Hochfrequenzspindeln oder Tieflochbohrspindeln) erlaubt die Integration spanloser Prozesse wie Messen, Prüfen, Montieren und Honen. Für weitere Informationen uns oder HME Herr Kelsch direkt kontaktieren.

kauls-gmbh