Spänetransport mit dem Kratzbandförderer von POLO Filtertechnik

Der POLO Kratzbandförderer KBF macht den Unterschied. Dieser Späneförderer ist so konstruiert, dass sich keinerlei Spänenester im Transportsystem bilden können. Das minimiert den Reinigungsaufwand und erhöht neben der Produktivität auch die Sicherheit. Der KBF kann an Werkzeugmaschinen als Einzelförderer, oder als Vorreinigungsstufe eines verketteten Filterprozesses integriert werden.

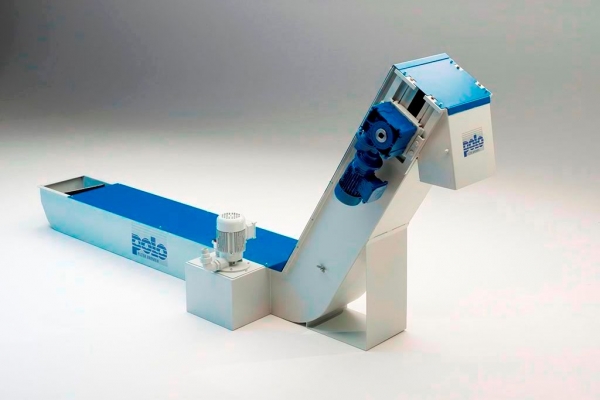

Kratzbandförderer KBF

- Für kurze bis mittellange, gebrochene Späne und Schleifschlamm

- Robuste und extrem wartungsarme Konstruktion

- Ebene Seitenwände verhindern die Bildung von Späne-Nestern

- Minimaler Flüssigkeitsaustrag am Abwurf

Räumt restlos ab!

Kratzwinkel gleiten über den Gehäuseboden und erfassen die gesamte Trogbreite. Dadurch werden die sedimentierten Späne restlos abtransportiert. Aufgrund der ebenen Seitenwände ist die Bildung von Spänenestern ausgeschlossen. Schlitze in den Kratzwinkeln sorgen dafür, dass der Flüssigkeitsaustrag am Abwurf minimal ist. Verbunden sind die Winkel durch zwei robuste Endlosketten mit reibungsarmer Umlenkeinheit.

Der Antrieb erfolgt über einen Drehstrom-Getriebemotor. Die Spannsituation der Förderkette befindet sich am Abwurfkopf und ist damit im eingebauten Zustand leicht zugänglich. Robuste Taschenräder gewährleisten einen verschleißarmen Transport der Förderkette. Der Überlaufkasten beherbergt die Pumpe. Diese ist über einen Schwimmerschalter gegen Trockenlauf geschützt.

Scharnierband Späneförderer SBF

Der POLO Scharnierbandförderer SBF wird verwendet, um eine breite Palette von langen, zusammengerollten Bruchspänen zu transportieren, die aus der Bearbeitung von Stahl, Edelstahl, Aluminium, sowie aus Teflon, Delrin usw. entstehen.

Der SBF ist für den Einsatz bei büscheligen oder langen Stahlspänen, sowie bei Späneknäueln aus der Trocken- und Nassbearbeitung geeignet. Er ist in fast allen Maschinentypen integrierbar und mit oder ohne Tank lieferbar. Die Länge ist variabel und kann angepasst werden. weitere Infos

Polo Filter die Emulsion Filtertechnik an Schleifmaschinen

Eine Filteranlage für 1000 Liter/min ist kein Problem aber dies für mehr als 50 Schleifmaschinen zu projektieren ist eine Herausforderung.

Die Schleifmaschinen standen in 4 Ebenen und es wurden Bohrer für die Zahnmedizin hierauf bearbeitet. Die Anlage ist komplett aus Edelstahl, da Reste aus Stahl, Blei und Kupfer aufgrund ihrer Gesundheitsschädlichkeit ausgeschlossen werden müssen. Installiert wurde eine Schrägbett-Filteranlage mit knapp 3 Quadratmeter Filterfläche. Der Tiefbettfilter hat ein extrem schräges und tiefes Bett mit einer langen Austragsschräge. Das ermöglicht einen großen Mengendurchsatz durch den statischen Druck und einen hohen Filterkuchenaufbau Filterkuchen, der die Filterfeinheit erhöht.

Auf der langen Austragsschräge trocknet der Filterkuchen bis zu einer Restfeuchte von ca. 20 % ab. Dies reduziert die Entsorgungskosten und aufgrund des Filterkuchen können preisgünstige dünne Vliese eingesetzt werden.

Das Filterpapier wird über eine Kette mit seitlicher Abdichtung getragen und nicht gezogen (teure Reißfeste Vliese hierfür erforderlich). Die Bandtakte sind kurz, damit der Filterkuchen als Anschwemmmittel erhalten und wirksam bleibt. Insgesamt 60 Einlaufstationen fördern die Emulsion von den Bearbeitungsmaschinen auf die Filteranlage. Der Reintank hat 10 Kubikmeter Volumen und ist doppelwandig ausgeführt. Dreimal 11 KW frequenzgeregelte Betriebspumpen fördern die gereinigte Emulsion zu den Schleifmaschinen. Eine automatisch arbeitende Emulsionsmisch- und Dosiereinrichtung liefern eine permanente Konzentration des Kühlschmierstoffes und füllen Austragsmengen auf. Ein Plattenwärmetauscher mit

0,6 Quadratmeter Kühlfläche garantiert die für die Fertigung wichtige Betriebstemperatur. Aufschwimmende Leckageöle werden vom Oberflächenabsauger aufgenommen und über den Filter ausgetragen. Mit Hilfe von Skimmern kann dies aber auch an den Einzelmaschinen erfolgen.

Filtrieren von Erodierflüssigkeit ist keine leichte Aufgabe. In diesem aktuellen, jetzt gut gelösten Fall auch nicht. die Flüssigkeit enthielt beim Drahterodieren Verunreinigungen von 5 – 20 µm, wobei 60 % kleiner 5 µm waren und 30 % zwischen 5 und 10 µm. Im Einsatz ist ein SB-A0.3 aus Edelstahl 1.4301, für eine Leistung von 8 – 30 l/min. Filtervlies