Aufgaben der Filtration von Kühlschmierstoffen und einsetzbare Systeme von POLO Filter-Technik

1.Filtertechnik beim Einsatz von Kühlschmierstoffen

Die Erfahrung im Umgang mit Kühlschmierstoffen zeigt, dass beim Gebrauch wichtige Rahmenbedingungen zu berücksichtigen sind, um einen schonenden und wirtschaftlichen Betrieb für Bediener, Maschine, Werkzeug und Werkstück zu ermöglichen. Ein wesentlicher Baustein in diesem Mosaik ist die Kühlschmierstoff-Pflege durch korrekt dimensionierte Filteranlagen.

Welchen Vorteil bringt eigentlich eine Filteranlage?

1.1 Verweilzeit

Ist das Tankvolumen relativ zur Durchsatzmenge zu klein, erfährt der Kühlschmierstoff eine erheblich mechanische Beanspruchung. Schmierfähigkeit, Wärmeabfuhr und andere positive Eigenschaften, die der Bearbeitung angepasst wurden, werden schon nach kurzer Einsatzdauer beeinträchtigt. Außerdem neigen einige Kühlschmierstoffe dann zu unangenehmer Schaumbildung.

Die VDI 3035 empfiehlt folgende Mindestverweilzeiten:

Wassermischbar: 6 – 10 min.

Nichtwassermischbar: 20 min.

Weiter wird hier der Ausdruck „Trägheit“ einmal positiv besetzt: Der Anstieg der Temperatur verläuft bei größerem Tankvolumen natürlich flacher als bei einem "Eimer mit Pumpe“. Die Tankgröße ist also ein wichtiger Bestandteil einer korrekt dimensionierten Filteranlage.

1.2. Reduzierung der Feinstschmutzbelastung

Baut sich schon nach kurzer Zeit ein merklicher Besatz von Feinstverunreinigung am Tankboden auf, bietet dieser, womöglich noch zusammen mit relativ hoher Betriebstemperatur, ideale Lebensverhältnisse für Keime und Pilze. Werden diese Teilchen dagegen permanent wesentlich aus dem Kreis entfernt und der Kühlschmierstoff belüftet, wird diesen Schädlingen der Nährboden entzogen. So erreichen wir eine Verlängerung der Standzeit, eine Reduzierung der Feinstschmutzbelastung sowie eine verbesserte Bearbeitungsqualität und Werkzeugstandzeit.

1.3. Bearbeitungsqualität (Oberfläche)

Bearbeitungen wie Schleifen und Tiefbohren haben als wesentliche Aufgabe das Erzielen hochwertiger, maßhaltiger Oberflächen.

Arbeitet man z. B. beim Schleifen mit stark verunreinigtem Kühlschmierstoff, verhindern die groben Teile dass die gewünschte Oberflächenqualität erreicht wird. Die feinen Teile setzen das Schleifmittel zu, so dass „gedrückt“ und nicht mehr geschliffen wird.

Bei innengekühlten Werkzeugen besteht neben dem Nichterreichen der gewünschten Oberflächenqualität immer die Gefahr des Verstopfens des Kühlkanals.

Die Folge: Werkstück und Werkzeug sind Schrott.

1.4. Vorbeugende Instandhaltung

Besonders bei modernen gekapselten Maschinen und hohem Betriebsdruck wird der Kühlschmierstoff im Arbeitsraum stark verwirbelt, umgelenkt und gerät so auch z.B. an Drehdurchführungen oder andere, sich bewegenden Teile. Es ist leicht vorstellbar, dass diese Teile erheblich höherem Verschleiss ausgesetzt sind wenn im Kühlschmierstoff ein hoher Anteil von Feinstspänen, Korund u.ä. enthalten ist.

2. Einsetzbare Filtersysteme

2.1 Hydrostatische Filter

Schwerkraftfilter

Schrägbettfilter

Rundbettfilter

2.2 Unterdruckfilter

Saugbandfilter in Bettbauweise

Saugbandfilter in Trommelbauweise

Pumpenunterdruckfilter

Unterdrucktrommelfilter

2.3 Sonstige Filter

Druckbandfilter

Magnetfilter

Hydrozyklon

Zentrifugen

Rückspülfilter

Lamellenabscheider

Anschwemmfilter

Kantenspalt (Feinst-)filter

2.4 Filter-Ergänzungen

Skimmer / Oberflächenabsauger

Filter-Ergänzung für Kühleinrichtungen, Zentralanlagen oder alternativ mit Kühlmaschine oder Wärmetauscher Anlagen mit höheren Heizeinrichtungen, Anforderungen für alternativ mit el. Energie oder Heißwasser- Dampf Einzelmaschinen: Zuförderstationen Emulsionsmisch- und Dosieranlagen.

Nachfolgend die Systeme, die am häufigsten angewendet werden:

Schmutzaustragende Systeme sorgen für einen Austrag der Verunreinigungen in nur einem Arbeitsgang. Konzentratoren, wie Rückspülfilter, Hydrozyklone, Anschwemm- und Kantenspaltfilter benötigen dagegen ein Sekundärsystem, um die Verunreinigungen aus dem System zu entfernen.

3. Hydrostatische Filter

3.1 Schwerkraftfilter

Schwerkraftfilter- oder Bandfilter sind sehr verbreitet und schon seit vielen Jahren auf dem Markt. Es wird eine bewegliche Mulde gebildet, die mit dem Hilfsmittel Filtervlies ausgeschlagen wird. Dieses Hilfsmittel wird Schwimmerschalter gesteuert von einer Vorratsrolle eingezogen und auf der anderen Seite abgeworfen.

Vorteil:

Der Einlauf des verschmutzten Kühlschmierstoffes kann üblich direkt erfolgen. Die Geräte sind sehr einfach und von den Investitionskosten relativ niedrig.

Nachteil:

Die Anlagen sind ziemlich stellflächenintensiv. Da aus Platz- und Preisgründen möglichst kleine Geräte eingesetzt werden, sind Vliesausnutzung und Restfeuchte oft unbefriedigend. Die Restfeuchte ist für die Entsorgungskosten wichtig, weil diese üblich neben dem Charakter aus dem Schadstoff-Schlüsselkatalog auch nach Gewicht abgerechnet werden.

Anwendung:

Bei korrekter Dimensionierung haben diese Systeme bei der Versorgung von Einzelmaschinen durchaus ihren Markt.

3.2 POLO spezifische Schwerkraftfilter

Die o.a. Bezeichnungen sind POLO-spezifisch. In ähnlicher Funktion sind diese Systeme z. B. als Hydrostat-, Kreisbogenbandfilter, Kompaktfilter usw. auf dem Markt. Für diese Systeme gilt, dass hier, wie beim Schwerkraftfilter, nur das Gewicht der Flüssigkeitssäule auf das Filterhilfsmittel wirkt, ohne zusätzliche Beschleunigung mittels Druck oder Unterdruck. Hier trennt sich die Spreu vom Weizen darin, wie die Dichtung zwischen Rein- und Schmutzseite und der Filterhilfsmitteltransport technisch gelöst sind.

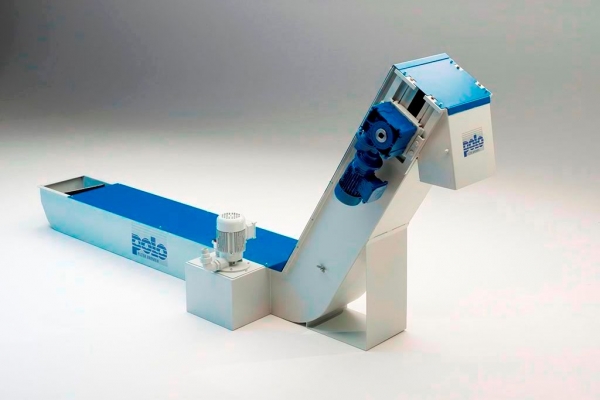

3.3. und 3.4 Schrägbettfilter und Rundbettfilter

Vorteil:

Durch höhere spez. Belastung (l/min. m2) der Filterfläche bauen diese Anlagen kleiner. Durch die längeren, steileren Austragestrecken ist die Restfeuchte geringer.

Nachteil:

Durch den Aufbau eines Spiegel, bauen die Geräte so hoch, dass verunreinigte Flüssigkeit zugefördert werden muss. Es ist also zusätzlich eine Pumpe notwendig. Dieser Nachteil entfällt, wenn die Anlage unterhalb der Maschinenebene aufgebaut werden kann.

Anwendung:

Bei größeren Durchsatzmengen und hohen Filteranforderungen für Einzelmaschinen Versorgung von Maschinengruppen, Q = bis ca. 2.500 l/min. pro Filtereinheit.

4. Unterdruckfilter in 2 Bauarten

Hier kann der spezifische Flächendurchsatz noch einmal erhöht werden. Die Luft, die aus der Reinkammer gezogen wird, muss irgendwie in diese Kammer gelangen. Sie wird zu einem großen Teil durch den aufgebauten Filterkuchen gezogen und bewirkt so eine Drainage und damit eine oft erstaunlich geringe Restfeuchte des Filterkuchens bis unter 20 %. Unterstützt wird diese Wirkung noch, indem die komprimierte, erwärmte Abluft des Exhaustors von oben auf den Filterkuchen geleitet wird. Diese Filter arbeiten mit Unterdruck auf der Reinseite, gezogen durch einen Exhaustor (Ringgebläse).

Vorteil: Geringer Platzbedarf relativ zur Durchsatzmenge. Trocken-stichfester Kuchenaustrag. Gute Ausnutzung des Filterhilfsmittels.

Nachteil: Relativ hohe Investkosten. Höhere Betriebskosten durch Energieeinsatz.

Anwendung:Hauptsächlich zur Versorgung von Maschinengruppen bzw. Zentralanlagen,

Q = ca.7.000 l/min. max. pro Filtereinheit.

Zentralanlage:Eine Zentralanlage arbeitet z.B. für die Filtration von Q = 10.000 l/min. Öl. Dabei sind 2 Filtereinheiten parallel geschaltet.

4.1 Filter in kompakter Trommelbauweise

Einzelmaschinen werden bei hohen Filter-Ansprüchen und Anforderungen an die Restfeuchte mit diesen ausgestattet zumal die Bandbreite so groß ist, daß die kleinste Einheit nach dieser Funktion in der kompakten Trommelbauweise für Q = 100 – 150 l/min. einsetzbar ist.

4.2 Unterdruckfilter mit Pumpe

Hier wird der Unterdruck mit einer Pumpe auf der Reinseite gezogen, der höher ist, als bei dem Exhaustor- Unterdruckfiltern. Der Filterkuchen baut bei entsprechendem Charakter der Späne hoch auf, was einen geringeren Verbrauch an Filterhilfsmittel zur Folge hat. Die Trockenheit des Filterkuchens ist abhängig von der Taktfolge und der Länge der Austragestrecke. Eine Nachtrocknung des Filterkuchens ist nur in Sonderbauart möglich.

Vorteil:

Mittlerer Platzbedarf in Relation zur Durchsatzmenge. Bei Versorgung von Einzelmaschinen kann der Einlauf direkt in den Filter erfolgen. Gute Ausnutzung des Filterhilfsmittels.

Nachteil:

Je nach Taktfolge relativ hohe Restfeuchte. Besonders bei Zentralanlagen: der Filter „fällt nicht trocken“, d.h. der Filterkuchen verbleibt in Ruhezeiten in der Flüssigkeit, was bei bestimmten Werkstoffen (z. B. bei hohem Molybdän-Anteil) nachteilig für die Standzeit des Kühlschmierstoffes sein kann

Zum Einziehen von frischem Filterhilfsmittel muss der Unterdruck gebrochen werden, es wird ein Pufferbehälter gebraucht.

Anwendung:

Bei hohem Abtrag auch bei Einzelmaschinen. Hauptsächlich für Maschinengruppen und Zentralanlagen für Q = 10.000 l/min. und höher, je nach Hersteller.

4.3 Unterdrucktrommelfilter

Dieses System arbeitet hauptsächlich mit dem Hilfsmittel Metall-Siebgewebe, endlos aufgebracht. Der mit Filtergewebe bespannte Zylinder liegt vollständig von Flüssigkeit bedeckt in einem Behälter. Die Flüssigkeit wird durch das Gewebe gezogen, die Verunreinigungen verbleiben auf dem Filtergewebe. Unterdruck gesteuert taktet die Trommel vor. Im Austragebereich wird ein Spülregister wirksam, welches mit gereinigtem KSS gespeist wird. Der Filterkuchen, wird auf die Austrageschräge geschleudert. Eine Mitnehmerkette transportiert die Verunreinigungen über eine Austrageschräge in einen Schmutzkasten.

Vorteile:Hohe Standzeit des robusten Filterhilfsmittels Metall- Siebgewebe. Hohe Filterfeinheit erreichbar.

Nachteil:

Nicht oder nur begrenzt einsetzbar bei aufschwimmenden Teilen (AL-Späne) und Neigung des KSS zur Ausfällung von Flocken, sowie bei schleimenden Verunreinigungen.

Trockenheit des Filterkuchens abhängig von der Taktfolge des Austrages, gesteuert durch

den aufbauenden Unterdruck.

5. Filterhilfsmittel

Es wurde bisher bewußt vermieden, hier von Vlies, Papier o. ä. zu sprechen. Diese Hilfsmittel sind ein wenig ins Gerede gekommen, stellen sie doch, da nur einmal benutzbar, einen zusätzlich zu entsorgenden Stoff dar. Der Vorteil dieser Hilfsmittel liegt in der einfachen Handhabung und durch Rollenwechsel sehr einfache Anpassung an die Filteraufgabe. Das Entsorgungsproblem kann durch Einsatz einer Vliestrenn- und Haspelvorrichtung erheblich

reduziert werden, weil aufgebauter Filterkuchen und Vlies getrennt gehandhabt werden können. Aber natürlich versucht man nach Möglichkeit auch diesen Entsorgungsaufwand zu vermeiden.

5.1 Vliestrenn- und Haspelvorrichtung

5.2 Endlosband

Bis auf das relativ einfache Schwerkraftfiltergerät lassen sich alle Systeme alternativ mit einem Endlosband ausrüsten. Als Endlosband werden üblich Metall- oder Kunststoffgewebe eingesetzt. Die Feinheit der Bänder und damit der Filtergrad sind weniger durch Möglichkeit der Bandhersteller begrenzt, sondern

durch die immer geringere freie Fläche im Verhältnis zur Gesamtfilterfläche sowie durch den dann notwendigen Aufwand, das Band zu reinigen. Bei unseren Systemen erfolgt die Reinigung in zwei Stufen:

Eine angetriebene Welle, die mit weichen Kunststoff-Lappen ausgestattet ist, schält die anhaftenden Teilchen bürstenartig weitestgehend ab. Ein nachgeschaltetes Waschregister spült mit gereinigtem KSS oder Reinigungsflüssigkeit noch anhaftende Teilchen in eine Auffangtasse, aus der die Flüssigkeit auf die Schmutzseite des Filters transportiert wird. Die Standzeit dieser

Bänder sollte möglichst 3 Monate und länger sein. In jedem Falle muß der Bandwechsel so einfach sein, daß er ohne oder mit nur sehr kurzer Betriebsunterbrechung möglich ist.

6. Sonstige Filter

6.1 Druckbandfilter

Bei diesem System wird über dem Filterhilfsmittel mit einer Pumpe Druck aufgebaut. Wird ein max. Druck auf der Schmutzseite erreicht, wird der Filtervorgang unterbrochen. Es werden Klappen geöffnet oder eine Glocke hochgefahren und eine neue Bahn Filterhilfsmittel eingezogen, nach dem ein „Ausblasen“ der Flüssigkeit erfolgt ist. Der Filtervorgang beginnt wieder, nach dem die Schmutzkammer des Filters geschlossen ist.

Vorteile:

Hohes Druckgefälle über dem Filterhilfsmittel

Günstiges Verhältnis Platzbedarf/Durchsatz-mengen.

Nachteile:

Relativ hohe Investkosten.

Auswechseln der ganzen Filterfläche, daher zu Beginn des neuen Arbeitstaktes eine nicht so gute mittlere Anfangsfilterfeinheit.

Anwendung:

Bei hohem Abtrag auch bei Einzelmaschinen. Hauptsächlich für Maschinengruppen und Zentralanlagen für Q = 10.000 l/min. und höher, je nach Hersteller.

Schmutzeinlauf, Oberkammer, Unterkammer,Reinauslauf , Schmutzaustrag, Spüleinrichtung, Endlos – Kunststoffband, Spüleinrichtung, Schälwelle.

6.2 Magnetkerzen/Magnetgitter

Für geringe Durchsatzmengen oder in Polizeifunktion sind auch heute noch Magnetkerzen bzw Magnetgitter als manuell abzustreifende Filter im Einsatz.

Vorteile:

Geringe Investkosten, Keine Betriebskosten,Leicht nachzurüsten

Nachteil:

Keine definierte Filterfeinheit, Filterabhängigkeit abhängig von der Sorgfalt des Werkers, der die Magnetkerze nach spezifischer Erfahrung reinigt.

6.3 Magnetfilter

Automatisch sind Magnetfilter als angetriebene Rundkörper mit Abstreifern sehr verbreitet. Durch Einsatz von Polscheiben werden die Magnetfelder gebündelt und damit der Wirkungsgrad erhöht. Mit taktweisen Austrag baut man Magnetbärte auf, die den Wirkungsgrad noch einmal verbessern und eine bessere Restfeuchte bieten.

Vorteile:

Betrieb ohne Filterhilfsmittel. Leicht nachrüstbar und günstige Abmaße und Einlaufhöhen.

Nachteil:

Anwendbar nur bei magnet. Werkstoffen. Keine definierte Filterfeinheit

Anwendung:

Bei Bandfiltern als Vorfilter, um den Vliesverbrauch zu reduzieren. Als Hauptfilter, bei der die Filterfeinheit nicht von so großer Bedeutung ist, oder dieser sehr langsam durchströmt wird.

6.4 Hydrozyklon

Der Hydrozyklon erfährt, weil er auch kein Hilfsmittel braucht wieder größere Beachtung. Die Funktion ist ziemlich einfach. Durch einen Vordruck (min. 1,5 – 2,5 bar) wird ein Drall erzeugt. Lt. Herstellerangaben wird eine Trennkorngröße von bis zu 5 – 10 Mikron erreicht. Am Austritt des Zyklons nach unten wird eine Menge von 3 – 5 % mit den Verunreinigungen abgeführt. D.h., daß dieses System ein „Konzentrator“ ist und immer ein Sekundärsystem braucht, um die Verunreinigungen auszutragen.

Vorteil:

Geringer Platzbedarf. Günstige Investkosten. Kein Filterhilfmittel.

Nachteil:

Energiebedarf (p = 1,5 – 2,5 bar), um den Drall zu erzeugen. Erwärmung des Mediums.

Notwendigkeit eines Sekundärfilters oder Absetzsystemes. Oft keine definierte Filterfeinheit unter Betriebsbedingungen.

Anwendung:

Für Einzelmaschinenversorgung mit Absetzbecken für den Schlamm. Als Gruppenversorgung oder Zentralanlage mit darunterliegendem Kratzerbecken zum automatischen Schlammaustrag.

6.5 Zentrifugen

Zentrifugen werden häufig bei Schleifprozessen eingesetzt. Durch die Drehbewegung werden die Partikel mit Zentrifugalkräften an die Trommelwand gepreßt. Die Reinigung der Zentrifuge erfolgt automatisch durch Ausschälen oder manuell durch Wechsel des Einsatzes, der dann gereinigt wird.

Vorteil:

Keine Filterhilfsmittel, Erreichen hoher Filterfeinheiten.

Nachteil:

Erwärmung durch die Antriebsleistung. Üblich Betriebsunterbrechung für die Reinigung.

Anwendung:

Für Emulsion und Öl, je nach Hersteller unterschiedlich in der Viskosität begrenzt bei Bearbeitung mit hohem Feinheitsanspruch.

6.6 Rückspülfilter

Auch dieses System erfährt wieder eine größere Aufmerksamkeit, weil es ohne Hilfsmittel arbeitet. Ein Siebkörper wird in einen Druckbehälter gesetzt, der als Spaltsieb ausgeführt oder mit einem Gewebe bespannt ist. Tritt jetzt auf Grund von Verunreinigungen Differenzdruck auf, wird eine Reinigung des Siebes ausgelöst, die auf verschiedene Weise ausgeführt wird. Auch hier wird wieder eine Teilmenge abgeführt, die aufbereitet werden muß.

Vorteile:

Geringer Platzbedarf, Keine Filterhilfsmittel, Je nach Durchsatz und System, günstige Investkosten

Nachteil:

Energiebedarf für einen min. Betriebsdruck, um die Reinigung auszulösen (je nach Rückspülsystem). Erwärmung des KSS, wenn das Druckniveau nur für den Filter angehoben werden muß. Notwendigkeit eines Sekundärfilters.

Anwendung:

Als „Polizeifilter“ in Zentralanlagen. Als Feinfilter in Zentralanlagen, bei dem der Hauptspäneaustrag über ein Späneförder-System erfolgt.

6.7 Lamellenabscheider

Dieses System ist ein Kratzerbecken mit einem Absetzbeschleunigungssystem in Form von Lamellen. Schafft man entsprechende Randbedingungen sind hier bestechende Filterergebnisse möglich. Aber darin besteht genau das Problem Absetzverhalten der Teilchen und Charakter des Kühlschmierstoffes (bes. das Schmutztragevermögen) müssen

sorgfältig aufeinander abgestimmt sein. Hier kann man in der praktischen Anwendung, z.B. bei Kühlschmierstoffwechsel, unangenehme Überraschungen erleben. Da hier aber auch ohne Filterhilfsmittel gearbeitet wird, ist auch dieses System als ernsthafte Alternative zu anderen Systemen zu betrachten.

Vorteil:

Kein Hilfsmittel.

Nachteil:

Hohe Investkosten. Großes Speichervolumen notwendig. Keine definierte Filterfeinheit.

Anwendung:

Versorgung von Maschinengruppen.

6.8 Anschwemmfilter für Öl, vereinzelt auch für Emulsion

Ein Metallgewebe, in Form von Kerzen oder Platten wird zunächst mit einem Anschwemmittel (Kieselgur, Holzspäne u.a.) bedeckt, das eine hochwertige Filterschicht bildet. Dieses wird mit Öl zugeführt, welches wieder in die Schmutzseite der Tankanlage fließt.

Nachdem diese Schicht gebildet ist, wird das verunreinigte Öl, welches in der Viskosität nach oben begrenzt ist, durch die Filterschicht auf die Reinseite des Tankes geführt. Die feinen Verunreinigungen legen sich auf das Anschwemmittel.

Ist das Anschwemmittel mit Feinstverunreinigungen gesättigt, wird der Filtervorgang unterbrochen.

Das Anschwemmittel wird angelüftet und neu angeschwemmt, bzw. aus dem Filter geführt. Außerhalb des Filters wird

je nach Hersteller, eine Aufbereitung des Gemenges aus Öl, Anschwemmittel und Abrieb in soweit vorgenommen, daß möglichst viel Öl in den Tank zurückgeführt wird. Für die Regeneration muß der Filterkreis unterbrochen werden.

Vorteil:

Es wird eine sehr gute Filterqualität „Salatöl“ erreicht.

Nachteile:

Hohe Investkosten, Verbrauch von Hilfsmittel (Anschwemmittel)

Kieselgur als Anschwemmittel ist nur noch begrenzt anwendbar.

Alternative Anschwemmittel müssen z.T. recht aufwendig und langwierig an die

Anwendung angepaßt werden. Es wird meist eine erhebliche Menge Öl ausgetragen.

Anwendung:

Nur für relativ leichte Öle besonders beim Feinschleifen, Erodieren u.ä.

6.9 Kantenspaltfilter (Feinstfilter)

Eine große Zahl von Kerzen, die aus gestapelten Vlies/Papier bestehen, werden in einem Druckkessel auf einer Platte angeordnet.

Die Anschwemmung erfolgt von außen nach innen. Wird durch Sättigung der Filterfläche ein vorgegebener Betriebsdruck erreicht, wird eine Rückspülung eingeleitet. Dabei wird die mit Feinstverunreinigungen belastete Flüssigkeit einer Aufbereitung, also einem Sekundärsystem zugeführt.

Vorteil:

Kein Verbrauch an Filtermitteln

Erreichen höchster Filterqualität

Nachteil:

Nur bei leichten Ölen, vereinzelt auch Emulsion einsetzbar

Hohe Investkosten

Einsatz großer Filterfläche

Hoher Aufwand für die Rückspülmengenaufbereitung

Diese Aufzählung von Filtersystemen erhebt ausdrücklich keinen Anspruch auf Darstellung aller einsetzbaren Filter einfache Systeme, wie Siebfilter, Patronenfilter möchten wir daher nur aufzählen.

7. Filter-Ergänzungen

Um die Standzeit von Emulsionen weiter zu verbessern, sind jedoch Systeme zu erwähnen, die die Spiegel-Oberfläche des Reintankes von aufschwimmenden Verunreinigungen befreien

7.1 Skimmer

Ausgeführt als Band- oder Scheibenskimmer sind sie sehr einfache, preisgünstige Systeme, die aufschwimmendes Fremdöl als Film abzuziehen und in einen sep. Behälter transportieren.

7.2 Oberflächenabsauger

Diese Einrichtung hat sich z.B. sehr gut bei Graphitschaum bewährt, braucht aber immer ein nachgeschaltetes, austragendes System.

8. Filter-Ergänzung für Zentralanlagen oder Anlagen mit höheren Anforderungen für Einzelmaschinen

8.1 Emulsionsmisch- und Dosieranlagen

Diese Einrichtung erlaubt ein vorgewähltes Mischungsverhältnis zwischen Konzentrat und Wasser herzustellen und so ein ständig gleiches KSS zu nutzen. Veränderungen der Konzentration des Tankinhaltes, z.B. durch Verdunstung, kann man durch Anpassung des Mischungsverhältnisses kompensieren. Bauarten nach dem Venturi-Prinzip und Dosierpumpen werden angewendet.

8.2 Zuförderstationen bei Zentralanlagen

Da neue Fertigungen üblich keinen Keller oder eine Versorgungsebene haben, muß die zu reinigende Flüssigkeit dem Filter zugefördert werden. Hier sind besondere Anforderungen an das Pumpsystem und an die Ausführung des Behälters gestellt. Die Pumpe muß so robust sein, daß sie kleinere oder größere Spänemengen im Kühlschmierstoff

fördern kann, ohne vorzeitig zu verschließen. Außerdem soll sie in der Lage sein, gewisse Luftanteile zu „schlucken“ nach Möglichkeit abzuscheiden, bevor die Flüssigkeit auf die Druckseite gelangt. Die Behälter werden, z.B. bei der Schleifbearbeitung, als Rundbehälter mit tangentialem Einlauf ausgeführt. Dadurch wird ein Zentrifugaleffekt erreicht, der große Lufteinschlüsse zur Mitte treibt, wo diese ausgasen und so das Pumpsystem gar nicht erst belasten. Außerdem wird dem Aufbau von Absetzungen entgegen gewirkt.

8.3 Kühlmaschine und Kaltwassersatz

Die Funktion ist ähnlich einem Kühlschrank. Der dargestellte Eintauchrückkühler taucht seine „kalten Füße“, nämlich das Kühlpaket, in den Kühlschmierstoff. Ein zusätzlich integriertes Rührwerk verhindert Temperaturschichten die Nennkühlleistung für diese Bauart liegt zwischen 2 und 65 kW pro Einheit. Erheblich größere Leistungen sind durch andere Baurarten möglich..

8.4 Wärmeaustauscher

Bauart als Röhrenbündel- oder Plattenaustauscher werden eingesetzt. Der Betreiber muß ein Kühlmittel, üblich Wasser, zur Verfügung stellen. Der häufig geäußerte Wunsch ein Öl mit max. 20 ° C zu fahren und Kühlwasser mit min. 25 ° C einzusetzen kann leider nicht erfüllt werden.

8.5 Heizeinrichtung

Hier werden Wärmeaustauscher eingesetzt, die mit Heizwasser, Dampf oder el. Heizpatronen betrieben werden.. Eine Vielzahl von Ausführungen sind möglich. Aus der Vorstellung der Systeme ist zu erkennen, daß es bei der Kühlschmierstoffpflege nicht „das“ Filtersystem gibt, sondern jeweils eine besondere Berücksichtigung der anwendungsspezifischen Merkmale notwendig ist. Plant man Gruppenversorgungen oder Zentralanlagen gilt das ganz besonders.

9. Parameter zur Planung und Auslegung einer Filteranlage

Art der Bearbeitung:

Die Bearbeitung (Drehen, Bohren, Fräsen, Schleifen) ist ein erstes Auslegungskriterium für ein Filtersystem, in Verbindung mit dem zu bearbeitenden Werkstoff und der zu erwartenden auszutragenden Spänemenge. Art des Kühlschmierstoffes Es ist leicht einzusehen, daß z.B. ein Walzöl mit 100 mm²/s andere Verhältnisse schafft als eine Emulsion mit ca. 1 mm²/s

Umwälzmenge:

Hier sollte, besonders bei schon bestehenden Anlagen, der tatsächliche Bedarf (l/min.) als Basis genutzt werden und nicht der abgelesene Förderwert, auf der Pumpe gegen 1 mWS.

Betriebsdruck: „Also legen Sie mal so 5 – 6 bar aus“ heißt es oft, obwohl tatsächlich nur 0,.5 – 1 bar benötigt werden. Es wird unnötig Energie verbraucht und Wärme in die Flüssigkeit gebracht. Bei Neuanlagen sollten die Angaben für Menge und Druck mit den Maschinen- bzw. Werkzeugherstellern abgestimmt werden.

Bei vorhandenen Anlagen müssen die Menge ausgelitert und der notwendige Druck aus dem Kennfeld der Pumpe abgelesen werden.

Zu empfehlen ist hier, daß diese Werte mit dem Maschinenbediener abgestimmt werden, damit man gegen solche Überraschungen ,wie „Das war schon immer viel zu wenig „Wasser““, aber mich fragt ja niemand“ gewappnet ist.

Kühlen und Heizen

Zusätzliche Kühleinrichtungen müssen ggf. an die Spindelleistung der Maschinen und die Antriebsleistungen der Pumpe angepaßt werden. Muß zu Betriebsbeginn eine bestimmte Temperatur des KSS vorliegen? Muß der Tankinhalt geheizt werden?. Die Heizleistung richtet sich nach der Tankgröße und der zugelassenen Heizzeit. Heiz- und Kühlmittel müssen je nach vorhandenen örtlichen Möglichkeiten gewählt werden.

10. Zusammenfassung

Bei einer Standard-Aufgabenstellung kann man durchaus mit einer Konfektionslösung für Einzelversorgungen eine ausreichende, preisgünstige Lösung finden. Sind die Anforderungen höher oder sind Maschinengruppen zu versorgen, ist in der Regel ein maßgeschneidertes Anlagenkonzept sinnvoll. Zu beachten gilt hierbei, dass die Kühlschmierstoff-Anlagen meist hinter den Werkzeugmaschinen stehen und somit schwerer zugänglich. Die Filterkonzepte von POLO-Filtertechnik sind langlebig, robust und zuverlässig. Fordern Sie auch gleich Ihr Filtervliesangebot an.